污泥干化焚烧技术进展及我国典型工程概况

发表时间:2020-1-2 14:08:27

摘要:污泥干化焚烧处置技术是一种较为成熟的污泥处置技术,该工艺路线已逐渐应用于市政污泥的处置工程,其中干化系统和焚烧系统是最核心的部分,其性能及运行状况都对整个污泥处置过程影响很大。文章介绍了目前污泥干化处置技术中采用最多的干化技术,同时以我国的几个典型工程为例,阐述了污泥干化焚烧的工艺流程。

关键词:污泥处置;污泥干化;污泥焚烧;典型工程

引言

随着我国城市建设进程的加快,城镇污泥的产量越来越大,妥善处置污泥已成为迫切的任务。污泥卫生填埋是目前采用最多的一种污泥处置技术,但这种处置技术会污染土壤。污泥干化焚烧技术可在短时间内处理大量污泥,并能回收焚烧热量,是目前处置污泥的一种高效技术手段。《城镇污水处理厂污泥处理处置技术指南》指出,当污泥单独进行焚烧时,干化和焚烧应联用,以提高污泥的热能利用效率。近年来,随着干化技术和焚烧技术的不断优化以及工艺的成熟,污泥干化焚烧技术有了很大进展,同时该技术也有一些典型的工程应用。本文对污泥干化的主流应用技术进行了综述,并对我国典型的污泥干化焚烧工程进行了分析。

1 污泥干化焚烧技术进展

在进入焚烧炉之前,湿污泥经干化机处理成含水率较低的干化污泥,热介质加热湿污泥使其水分蒸发成为干化污泥。干化污泥的含固率高低将直接影响后续的焚烧系统,进而影响整个污泥处理处置的效果。目前的污泥干化大多采用间接加热干化技术。

1.1 桨叶式干化机

桨叶式污泥干化机是常用的间接传热式污泥干化设备,由带有夹套的ω形壳体和空心桨叶轴及传动装置组成。轴上排列着中空桨叶,轴端装有热介质导入的旋转接头。在运行过程中,湿污泥一侧,含水率75%~85%的湿污泥连续由入料口进入干燥机内,在中空桨叶搅拌、混合与分散的同时,受到来自中空桨叶和夹套双重加热作用,污泥水分蒸发,达到干燥要求的干污泥由中空桨叶输送至出料口并排出干化机外;在热介质一侧,高温蒸气通过ω形槽的内壁和中空桨叶,通过热传导使污泥中的水分蒸发。污泥中蒸出的水分与不凝气体排出后,进入焚烧炉或气体处理系统进行处理。同时,高温蒸气的热量传递给湿污泥之后冷凝,冷凝的水分进凝结水箱回收再利用。

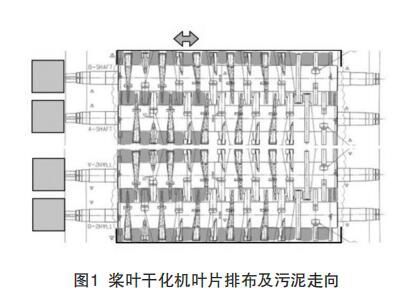

桨叶干化机的桨叶设置一般都是铲形或楔形的桨叶叶片(见图1),在运转过程中,桨叶可起到自清洁的效果,因此桨叶干化机在运行过程中较少出现污泥在机器内卡顿等现象。热介质一般采用高温蒸气,蒸气温度一般为180℃~220℃,且干化机出口的污泥含水率可以通过其转轴的速度调整,可满足不同的污泥焚烧炉对入炉污泥的含水率要求。桨叶式干化机维修简单,当桨叶出现磨损时用耐磨喷漆喷涂叶片表面就可以实现桨叶的修复。据工程项目汇总,桨叶式干化机的运行效果较好,是目前污泥焚烧厂使用最多的一种干化机。

1.2 薄层干化机

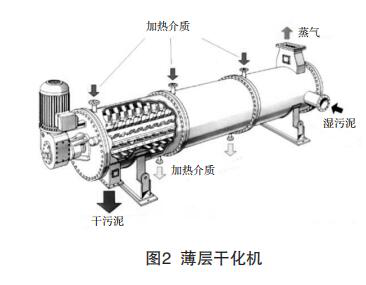

薄层干化机与桨叶干化机的设计原理类似,薄层干化机机身由圆柱形加热壳体和端盖构成,内部配有可拆卸桨叶的搅拌器,两端由轴承带动,外装可变频调速的驱动系统,薄层干化机本体如图2。

污泥通过干化机给料泵注入干化机,湿污泥被转子打散并分布在薄层干化机的壁面,转子上的叶片在对壁面的污泥反复翻混的同时,通过螺旋将污泥输送到排料端。同时,从热介质通过干化机夹套对污泥加热,进行水的蒸发,污泥和叶片由于充分的热接触实现了单位面积的最大蒸发率。搅拌器的桨叶决定热壁上的污泥厚度,并将污泥沿着加热壁运送至出口。蒸气与污泥排放方向相反,排放口在临近进料口处。干化机内的转动部件将污泥在加热表面涂成一个薄层,通过污泥在加热壳体内表面不断的混合、脱落,在此过程中湿污泥中的水分被蒸发出来。

薄层干化系统适合于处理各种污泥和工业含水废物,热介质也可采用各种类型的燃料、余热,实现全干化、半干化等不同要求的污泥处理。薄层干化机的叶片角度和数量都可以调节,在检修时也可对干化机中损坏的叶片单独更换。薄层干化机的检修需要将整个转轴抽出,因此薄层干化机的安装不仅需要考虑本体的占地,还需要留有足够的检修空间,占地面积较大。

1.3 圆盘干化机

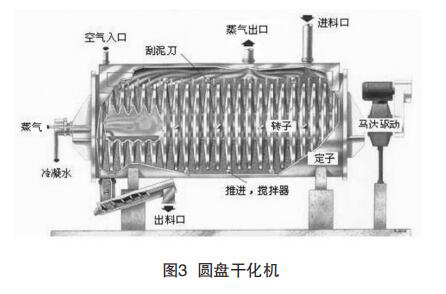

圆盘式干化机主要由圆筒形外壳、圆盘及驱动装置组成。圆盘的中心轴是干化机圆盘的承载部件,转轴是中空轴,所有空心圆盘焊接在中心轴上,圆盘也是空心的且与轴内腔相通。圆盘边缘装有推泥板,对污泥有推进、输送和搅拌作用。圆盘干化机结构如图3所示。

运行时,污泥通过进料口进入干化机,在空心圆盘上推泥板的作用下翻转、搅拌,不断更新受热面,与盘片和筒体内壁接触传热,湿污泥受热之后水分蒸发,同时干化污泥由推泥板推向出料口,为了防止污泥黏附在圆盘上造成污泥淤积,圆盘之间装有刮泥板,刮泥板被固定在圆筒外壳上,伸到圆盘之间的空隙中。在热介质一侧,水蒸汽进入干化机转子中心轴和盘片内腔加热盘片,传递完热量后,高温水蒸汽在圆盘空心内腔中冷凝生成冷凝水,通过冷凝管排出干化机。

圆盘干化机的问题之一是污泥进入后干化速率较高,导致污泥在干化机内非常容易黏滞,因此污泥的剪切和破碎效果较差,在实际运行中圆盘干化机出现污泥黏滞、卡顿的现象较多。另外圆盘面积较大,圆盘干化机整体的占地面积较小。

1.4 几种干化机参数必选

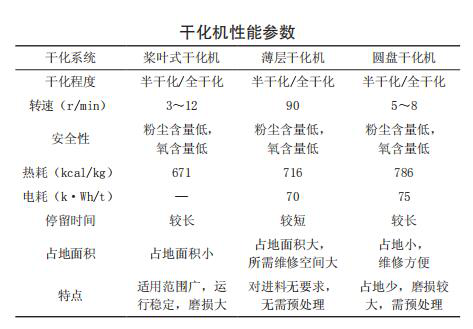

干化系统在整个污泥处置过程中是极为重要的部分,干化设备的选型和干化污泥的含固率将直接影响后续的焚烧系统,进而影响整个污泥处理处置效果。几大主流干化机的性能参数如下表。

由比较可得出,桨叶式干化机和圆盘式干化机的转速都较慢,污泥通过叶片之间的传动和摩擦来推动污泥,相应地叶片磨损也较大,通过对叶片进行改进以及在表面喷涂耐磨材料可使干化机的耐用性更好。薄层干化机的转速相对于其他干化机较快,相应的污泥在其内部的干化停留时间也较短。不过薄层干化机的占地面积较大,检修时也需要将整个中轴抽出,因此在设计时还需要预留足够的检修空间。

另外干化机运行的电耗和热耗也是干化机选型时重要的参数指标,干化机的热耗涉及到焚烧和余热利用系统中蒸气的产生量,而电耗则是经济性必选的重要指标。总体来看,桨叶式干化机的热耗较小,而薄层干化机的电耗相对来说较小。

2 我国典型污泥处置工程概述

2.1 成都市第一城市污水污泥处理厂工程

该厂接收污泥含水率为80%,系统总处理能力400t/d,处理的湿污泥含水率为80%,设计干基高位热值13,086kJ/kg,系统的工艺采用薄层干化机+鼓泡焚烧炉处理技术,设置两条干化焚烧线。

湿污泥通过输送系统进入薄层干化机的进料口,污泥被转子带向热壁表面,转子上的桨叶对热壁表面的污泥反复翻混,同时污泥通过螺旋输送到排料端。在干化机的蒸气侧,余热锅炉产生的6bar饱和蒸气通过干化机夹套对污泥加热,受热后的污泥由于水蒸发含水率下降。经干燥处理,含水率80%的湿污泥干化为含水率30%、温度为100℃左右的干污泥,干污泥经输送系统送入焚烧单元。污泥在干化机内部停留时间极短,依靠干化机转子惯性,完全可以将机体内的污泥排出[10]。干燥过程中产生的载气与污泥逆向运动,由污泥进料口上方的蒸气管口排出,之后载气经过冷凝处理,冷凝液进入污水处理厂处理,不凝气体经处理后排放。

为了避免污泥在给料装置中黏滞,在焚烧炉之间设置混合料斗,干化后含水率30%的污泥与含水率80%的湿污泥混合,混合后污泥的含水率约为66%。混合后的污泥由柱给料螺旋分两路打进入焚烧炉炉膛,助燃的高温流化空气由布风装置送进焚烧炉炉膛,辅助燃烧的天然气由辅助燃烧器从炉膛浓相区喷入焚烧炉,污泥在炉内燃烧和燃尽;高温烟气在不低于850℃的炉膛内停留2s以上。由于污泥的含灰特性,焚烧后灰分大部分成为飞灰随烟气进入后续系统。焚烧炉出口的高温烟气首先进入高温空气预热器,将流化空气加热到400℃,以减少焚烧炉内天然气的耗量。空预器为立管式换热器,烟气走管程。空预器内换热完成后的热烟气(温度约680℃)进入水管式余热锅炉,产生饱和蒸气,蒸气参数为0.9MPa、180℃。烟气二次换热后排出余热锅炉,排烟温度约250℃,进入后续的烟气净化系统。

系统设计时增设了天然气锅炉,通过天然气燃烧补充热量,污泥在未干化状态下可以完全焚烧,在干化机检修期间,焚烧炉完全可以独立焚烧含水率80%的污泥。该城市污水污泥处理厂工程于2011年完工,建成后运行状况良好。

2.2 上海市竹园污泥处理工程

该污泥处理工程建设规模150t/d,采用半干化+焚烧处理工艺,处理脱水污泥的含水率范围为75%~82%,干基高位热值范围为10~13.35MJ/kg。

湿污泥经输送进入干化系统,污泥干化系统由6台桨叶式污泥干化机组成,运行时湿污泥进入干化机内,在桨叶的作用下搅拌、混合并接受蒸气释放的热量,干化过程中污泥释放的气体和水分通过循环载气带走,湿载气的排气温度85℃~90℃。在蒸气侧,0.5~0.8MPa饱和蒸气进入干化机的夹套和桨叶内,将湿污泥中的水分蒸发出来。同时蒸气凝结成水,凝结水携带的热量部分传给焚烧炉的一次风,之后返回锅炉给水系统。

干化后含水率40%以下的污泥称重后进入焚烧炉前的混合进料螺旋,为了避免污泥在送料螺旋中黏滞,干污泥与含水率80%的湿污泥混合,混合后进入焚烧炉焚烧。每台焚烧炉前设1座干污泥缓冲料仓,焚烧炉采用鼓泡型流化床焚烧炉,每台焚烧炉额定热负荷12.35MW。

污泥进入焚烧炉后,扰动的床料将污泥破碎并分布到砂床,被污泥与高温空气接触并完全燃烧,形成的烟气进入之后的高温空气预热器,砂床的床料则通过斗提和给料设备循环利用。焚烧炉所需的热风来自全厂收集的臭气和焚烧炉夹套中抽吸的热空气,热空气通过两级空预器温度升高至300℃左右送入焚烧炉。

焚烧后的烟气进入高温空预器,温度由850℃降至740℃。之后烟气进入余热锅炉,将锅炉给水转化为高温蒸气,用于干化机供汽。烟气从余热锅炉出来后进入烟气净化系统,通过两级除尘、活性炭脱除重金属和脱硫设施,烟气达标排放。

2.3 上海市石洞口污泥处理工程

该污泥处理工程是国内第一座污泥干化焚烧工程,于2004年建成并通过验收,处理能力213t/d,进厂湿污泥设计值为含水率70%,污泥平均低位热值12,681kJ/kg。工程采用流化床污泥干化和流化床焚烧工艺。

该项目的干化系统采用德国的流化床干化技术,热源来自高温蒸气,高温蒸气盘管布置在流化床底部,高温蒸气的热量传递给热空气,热空气进入干化机后,一方面使床身中的污泥处于流动化,防止污泥黏结,另一方面也与污泥进行充分换热蒸发其中的水分,之后污泥中蒸发出来的水分和热空气进入载气处理系统。经干化后的污泥含水率降为10%,干污泥的温度约为80℃,干化系统每蒸发1t水分,消耗热能为2800kJ。

干化后的污泥为块状,由料斗机送入流化床焚烧炉中燃烧,由于污泥的热值较低不足以自持燃烧,焚烧炉中通入柴油辅助燃烧。燃烧过程中产生的烟气经废热锅炉产生蒸气以供干化机热介质使用,锅炉排出的烟气经过两级空气预热器后进入烟气处理系统,两级空预器分别加热锅炉的一次风和二次风进气,锅炉燃烧过程中的残渣排出后外运处理。

在工艺设计上,该项目相对于常规的污泥焚烧处置工程有一定的特殊性:在干化系统中湿污泥加热干化至含水率非常低的干污泥送入焚烧炉焚烧;在余热利用系统中,焚烧炉出口的烟气先进入余热锅炉中利用高温余热产蒸气,之后烟气再通入空预器中加热锅炉热风。在实际运行中,由于污泥中的含砂量过高,对流化床干化机中热交换器的磨损较大,另外干化后的污泥在用料斗输送过程中也会对设备产生较大的磨损。

2.4 嘉兴热电协同污泥处置工程

该污泥干化焚烧工程是国内首个污泥与燃煤混烧的污泥协同处置项目。该工程于2010年投入试生产,入厂的污泥含水率80%,最大日处置污泥能力约为1500t。

该工程中干化系统配备7台圆盘式干化机,湿污泥进入干化机后从原盘与外壳之间通过,同时接收圆盘内高温蒸气的热量将其水分蒸发,进入干化机的湿污泥经过1~2h干化后,形成含水率为35%、温度56℃左右的干污泥,干化机中的热介质来自电厂中降温扩容后的辅助蒸气,蒸气将热量传递给湿污泥之后冷凝,冷凝液进入全厂水系统循环使用。蒸发后的水蒸汽通过载气带出,废气经冷凝处理后抽入炉膛燃烧。

干化后的污泥与煤掺混,之后送入循环流化床焚烧炉中。该项目采用220t/h高温高压循环流化床焚烧锅炉,焚烧炉出口的高温烟气进入余热锅炉,余热锅炉产生的高温高压蒸气驱动50MW背压式汽轮机发电[17]。整个污泥焚烧综合利用项目全部建成后总计新增年发电量3亿千瓦时左右,节约标煤约10万t/a。此外,焚烧后的炉渣还可作为建筑原料。

3 结语

干化机是污泥干化焚烧系统中重要的设备,其性能对整个系统的稳定运行和运行效率影响非常大,现有成熟技术中,不同的干化机和焚烧炉都有各自的优势和特色。污泥干化的技术繁多,在具体的项目中应根据污泥泥质、运行条件、排放要求、场地要求等各方面因素来选定合适的干化系统。目前国内污泥干化焚烧技术的发展正在起步阶段,再加上市政污泥和工业污泥的泥质成分不稳定,导致已有的污泥处置项目中,工程建设问题和运行问题较多。随着污泥干化焚烧工程项目逐渐增多,工程设计经验和运行经验的积累,污泥干化焚烧技术在国内将会有更大的发展。